Nachrichten

Eigenschaften und Anwendungen von Axiallagern

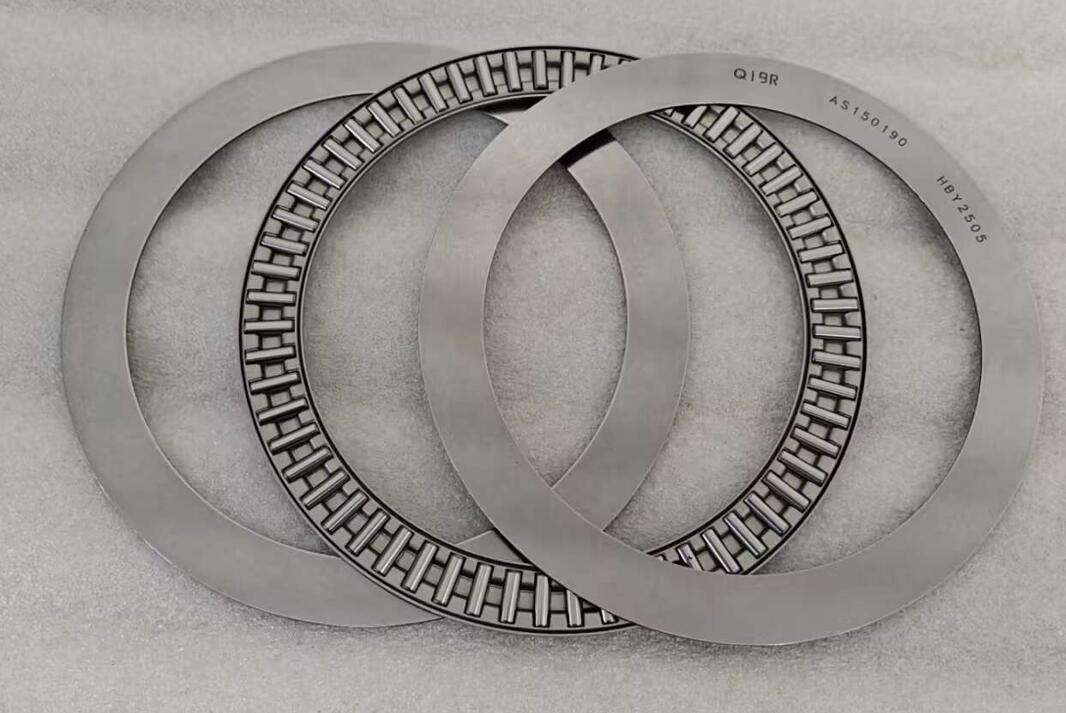

2022-09-15Axiallager sind eine Art von Wälzlagern, die speziell für die Aufnahme von Axialkräften (Kräfte parallel zur Lagerachse) ausgelegt sind. Ihr Kerndesign konzentriert sich auf „effiziente Axialkraftübertragung“ und zeichnet sich durch spezifische radiale Tragfähigkeit und strukturelle Eigenschaften aus, wodurch sie in industriellen Antriebssystemen weit verbreitet sind. Nachfolgend finden Sie eine detaillierte Erläuterung aus drei Blickwinkeln: Kerneigenschaften, Haupttypen und Unterschiede sowie typische Anwendungen.

I. Kernmerkmale von Axialrollenlagern

Im Gegensatz zu Rillenkugellagern (die auf radiale Belastungen ausgerichtet sind) und Schrägkugellagern (die sowohl radiale als auch axiale Belastungen aufnehmen) sind die Eigenschaften von Axialrollenlagern stark auf die „Axialbelastung“ ausgerichtet, was sich insbesondere wie folgt äußert:

1. Hohe axiale Tragfähigkeit, begrenzte radiale Tragfähigkeit

- Kernvorteil: Der innere Aufbau des Axialrollenlagers besteht aus „Rollen + Axialkäfigen + Axialscheiben“. Der Kontakt zwischen den Rollen und den Scheiben ist ein Linienkontakt (im Gegensatz zum Punktkontakt von Kugellagern), was zur größeren Kontaktfläche führt. Daher kann es hohen axialen Belastungen (einschließlich unidirektionaler oder bidirektionaler Axialkräfte) standhalten und einige Schwerlastmodelle können Axialkräfte von Tausenden oder sogar Zehntausenden von Tonnen aufnehmen.

- Einschränkung: Es kann nur geringen radialen Belastungen standhalten (in der Regel 1/10 bis 1/5 der axialen Belastung). Ist die radiale Belastung zu groß, kommt es zu Spannungskonzentrationen an den Kanten der Rollen und Laufbahnen, was den Verschleiß beschleunigt oder sogar zu Schäden führt. Daher muss das Axiallager in Verbindung mit Radiallagern (z. B. Zylinderrollenlagern) verwendet werden.

2. Durch die Konstruktion begrenzte Drehzahlleistung

- Aufgrund der „Stirnflächenkontakt“-Konstruktion der Rollen entstehen bei hoher Drehzahl leicht große Zentrifugalkräfte und Reibungswärme. Daher ist die Nenndrehzahl von Axiallagern relativ niedrig (in der Regel ≤ 3000 U/min, genaue Werte sind dem Handbuch für den Lagertyp zu entnehmen), wodurch sie sich eher für Arbeitsbedingungen mit mittleren und niedrigen Drehzahlen eignen.

- Speziell entwickelte „Hochgeschwindigkeits-Axiallager“ (z. B. mit optimierten Käfigmaterialien und reduziertem Rollendurchmesser) können die Drehzahl erhöhen, erreichen jedoch immer noch nicht die Werte von Radiallagern.

3. Trennbare Struktur

- Der Innenring (Wellenscheibe), der Außenring (Gehäusescheibe) und die Rollenbaugruppe der meisten Axiallager sind trennbar. Bei der Montage kann die Wellenscheibe auf der Welle und die Gehäusescheibe im Lagersitz montiert werden, bevor die Rollenbaugruppe zusammengebaut wird. Dies erleichtert die Demontage und Wartung in engen Räumen oder unter komplexen Arbeitsbedingungen und eignet sich besonders für die Wartung von Großanlagen.

4. Hohe Anforderungen an die Einbaugenauigkeit

- Wenn die Koaxialitätsabweichung zwischen der Welle und dem Lagergehäuse während der Montage zu groß ist oder die Stirnfläche der Welle nicht senkrecht zur Achse steht (übermäßiger Rundlauf), führt dies zur ungleichmäßigen Kraftverteilung auf die Rollen und zur übermäßigen lokalen Belastung, wodurch die Lebensdauer des Lagers verkürzt wird. Daher muss bei der Installation sichergestellt werden, dass „die Rechtwinkligkeit zwischen der Stirnfläche der Wellenscheibe und der Achse ≤ 0,005 mm/m beträgt“ und die Koaxialität den Anforderungen der Anlage entspricht.

5. Schmierung und Abdichtung müssen den Arbeitsbedingungen entsprechen

- Aufgrund der hohen Reibung, die durch den axialen Kontakt verursacht wird, ist es erforderlich, ein hochviskoses Fett oder ein Hochdruck-Schmieröl (z. B. Lithiumfett Nr. 2, industrielles Getriebeöl) zu wählen, um ausreichende Schmierung zwischen den Rollen und den Laufbahnen zu gewährleisten.

- In rauen Umgebungen (z. B. Staub, Feuchtigkeit) sollten Dichtungen (z. B. Gummidichtringe, Staubschutzkappen) verwendet werden, um zu verhindern, dass Verunreinigungen in das Innere des Lagers gelangen.

II. Haupttypen und Unterschiede von Axiallagern

Je nach Rollenform und Kraftrichtung lassen sich Axiallager in drei Kategorien einteilen, wobei sich die Anwendungsbereiche der verschiedenen Typen erheblich unterscheiden:

1. Axial-Zylinderrollenlager

- Rollenform: Zylinderrollen

- Lastrichtung: Einseitige Axialbelastung

- Kernmerkmale: Große Kontaktfläche, höchste Axialbelastbarkeit, geeignet für schwere und langsame Arbeitsbedingungen (z. B. Pressen, Kräne)

2. Axial-Pendelrollenlager

- Rollenform: Pendelrollen

- Belastungsrichtung: Einseitige Axialbelastung

- Hauptmerkmale: Selbstausrichtend (ermöglicht eine Winkelabweichung von ≤ 1,5° zwischen Welle und Gehäusscheibe), geeignet für Anwendungen mit geringer Einbaugenauigkeit (z. B. Walzwerke, Vibrationssiebe)

3. Axial-Kegelrollenlager

- Rollenform: Kegelrollen

- Belastungsrichtung: Einseitige Axialbelastung + geringe Radialbelastung

- Kernmerkmale: Kann sowohl axialen als auch geringen radialen Belastungen standhalten (die radiale Tragfähigkeit ist besser als bei den ersten beiden Typen), geeignet für Szenarien, die bidirektionale Kraftbalance erfordern (z. B. Automobilgetriebe, Werkzeugmaschinenspindeln)

III. Typische Anwendungen von Axialrollenlagern

Aufgrund ihrer Eigenschaften „hohe Axialbelastbarkeit und Eignung für mittlere und niedrige Drehzahlen“ werden Axialrollenlager hauptsächlich in mechanischen Systemen eingesetzt, die Axialkräfte übertragen müssen, und decken dabei mehrere Industriebereiche ab:

1. Schwermaschinen und metallurgische Anlagen

- Typische Szenarien: Walzwerke (Aufnahme der Axialkraft von Walzen), Kräne (Axialbremsung von Winden), Pressen (Axialbelastung für die Auf- und Abbewegung von Schiebern)

- Geeignete Typen: Axial-Zylinderrollenlager (Aufnahme extrem großer Axialkräfte), Axial-Pendelrollenlager (Anpassung an leichte Einbauabweichungen von Walzwerken)

2. Werkzeugmaschinen und Präzisionsgeräte

- Typische Anwendungsfälle: Drehspindeln (axiale Positionierung), Arbeitstische der Fräsmaschinen (axiale Kraftübertragung des Vorschubsystems), Schleifmaschinen (axiale Stabilität der Schleifscheiben)

- Geeignete Typen: Axial-Kegelrollenlager (Aufnahme kleiner Radialkräfte und Gewährleistung der Spindelnauigkeit), hochpräzise Axial-Zylinderrollenlager (geringe Reibung und hohe Stabilität)

3. Automobil- und Transportindustrie

- Typische Anwendungsfälle: Automobilgetriebe (Axialkraft bei der Gangschaltung), Lkw-Hinterachsen (axiale Positionierung der Antriebswellen), Motorradmotoren (axiale Lagerung der Kurbelwellen)

- Geeigneter Typ: Axial-Kegelrollenlager (schlagfest und anpassungsfähig an Verbundlasten von Getrieben)

4. Allgemeine Maschinen und Baumaschinen

- Typische Anwendungsfälle: Untersetzungsgetriebe (Axialkraft der Eingangs-/Ausgangswellen), Zentrifugalpumpen (Axialschub der Laufräder), Bagger (Axialbelastung der Schwenkmechanismen)

- Auswahlgrundlage: Auswahl entsprechend der Belastungsgröße – Axial-Zylinderrollenlager für schwere Lasten und Axial-Pendelrollenlager für normale Lasten

5. Große rotierende Anlagen

- Typische Anwendungsfälle: Windkraftanlagen (Axialpositionierung von Hauptwellen), Wasserturbinen (Axialschub von Laufrädern), große Motoren (Axialstabilität von Rotoren)

- Geeignete Typen: Axial-Pendelrollenlager (anpassungsfähig an leichte Vibrationen und Einbauabweichungen von Windkraftanlagen), große Axial-Zylinderrollenlager (widerstehen extrem hohen Axialkräften von Wasserturbinen)