Nachrichten

Wie ordnungsgemäße Wartung und Schmierung die Lebensdauer von Drehverbindungen verlängern

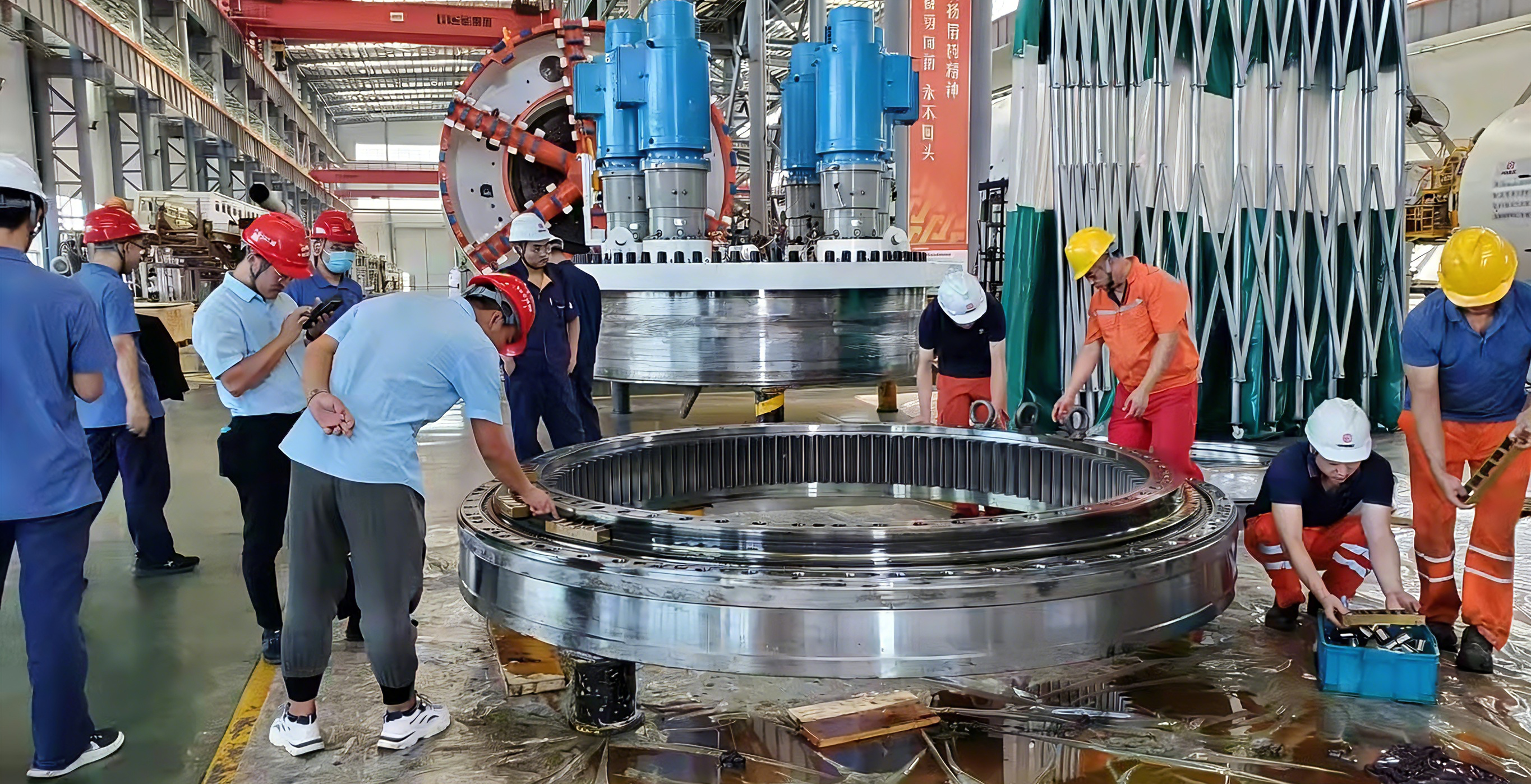

Drehverbindungen sind wichtige Komponenten, die häufig in Baumaschinen, Kränen, Windkraftanlagen, Hafenausrüstung, Bergbaumaschinen und anderen Schwerlastanwendungen eingesetzt werden. Sie können gleichzeitig Axialbelastungen, Radialbelastungen und Kippmomenten standhalten, wodurch ihr Betriebszustand in direktem Zusammenhang mit der Gesamtsicherheit, Zuverlässigkeit und Lebensdauer der Maschine steht.

In der Praxis sind viele Ausfälle von Drehverbindungen nicht auf Konstruktions- oder Herstellungsfehler zurückzuführen, sondern auf unzureichende Wartung oder unsachgemäße Schmierung. Dieser Artikel bietet einen professionellen Überblick über bewährte Verfahren zur Wartung und Schmierung von Drehverbindungen aus technischer Sicht.

1. Warum Drehverbindungen besondere Aufmerksamkeit erfordern

Im Vergleich zu Standard-Wälzlagern weisen Drehverbindungen mehrere charakteristische Merkmale auf:

- Großer Durchmesser und niedrige Drehzahl

- Komplexe kombinierte Belastungsbedingungen

- Hohe Empfindlichkeit gegenüber der Einbaugenauigkeit

- Der Austausch ist kostspielig und zeitaufwendig

Sobald Schäden wie Lochfraß, Abplatzungen oder Festfressen auftreten, führt dies häufig zu ungeplanten Ausfallzeiten und erheblichen Reparaturkosten. Daher sind systematische Wartung und korrekte Schmierung für langfristig zuverlässigen Betrieb unerlässlich.

2. Wichtige Wartungsmaßnahmen für Drehverbindungen

2.1 Überprüfung der Schraubverbindungen

Drehverbindungen werden mit hochfesten Schrauben an der Maschinenkonstruktion befestigt. Das Lösen von Schrauben ist eine der häufigsten Ursachen für vorzeitigen Lagerausfall.

Empfohlene Vorgehensweisen:

- Führen Sie die erste Inspektion nach 50 bis 100 Betriebsstunden durch.

- Führen Sie danach regelmäßige Inspektionen durch, bei Anwendungen mit hoher Belastung oder Stoßbelastung in kürzeren Abständen.

- Ziehen Sie die Schrauben mit einem kalibrierten Drehmomentschlüssel an.

- Zur gleichmäßigen Vorspannung ist die kreuzweise Anzugsreihenfolge einzuhalten.

- Ersetzen Sie beschädigte oder gedehnte Schrauben als kompletten Satz.

2.2 Überwachung der Betriebsbedingungen

Während des Betriebs sollten die folgenden Anzeichen genau beobachtet werden:

- Plötzlicher Anstieg des Drehwiderstands

- Ungewöhnliche Geräusche oder zeitweiliges Festkleben

- Spürbarer Verlust der Drehgenauigkeit

Solche Symptome können auf Folgendes hinweisen:

- Unzureichende oder verschlechterte Schmierung

- Lokale Beschädigung der Laufbahn

- Unebene Montageflächen oder strukturelle Verformungen

Nach frühzeitiger Erkennung sind Korrekturmaßnahmen zu treffen, bevor schwere Schäden auftreten.

2.3 Dichtungs- und Kontaminationskontrolle

Drehverbindungen werden häufig in rauen Umgebungen mit Staub, Wasser, Schlamm oder korrosiven Substanzen eingesetzt. Beim Versagen der Dichtung können Verunreinigungen in die Laufbahn gelangen und den Verschleiß beschleunigen.

Empfehlungen zur Wartung:

- Überprüfen Sie die Dichtungen regelmäßig auf Alterung, Risse oder Verschiebungen.

- Entfernen Sie verhärtete Verunreinigungen aus dem Dichtungsbereich.

- Verkürzen Sie in stark verschmutzten Umgebungen die Schmierintervalle, um Fremdpartikel aus dem Lager zu entfernen.

3. Schmierprinzipien und bewährte Verfahren

3.1 Auswahl des Schmierfetts

Drehverbindungen werden in der Regel mit Fett geschmiert. Bei der Auswahl des Fetts sollten folgende Faktoren berücksichtigt werden:

- Belastungsgrad und Stoßbedingungen

- Betriebstemperaturbereich

- Umgebungsbedingungen (Wasser, Staub, Korrosion)

Allgemeine Empfehlungen sind:

- Lithiumbasierte oder Lithiumkomplexfette mit EP-Additiven (Extreme Pressure)

- Fette mit hoher Grundölviskosität für Anwendungen mit hoher Belastung und niedriger Drehzahl

⚠️ Das Mischen verschiedener Fetttypen oder -marken wird nicht empfohlen, es sei denn, die Kompatibilität wurde bestätigt.

3.2 Korrekte Schmiermethode

- Fett durch alle Schmieröffnungen einspritzen

- Drehen Sie die Schwenkvorrichtung während des Schmiervorgangs langsam.

- Setzen Sie den Schmiervorgang fort, bis frisches Fett sichtbar aus den Dichtungen austritt.

Dieser Vorgang gewährleistet gleichmäßige Fettverteilung auf der Laufbahn und trägt außerdem dazu bei, altes Fett und Verunreinigungen auszuspülen.

3.3 Festlegung geeigneter Schmierintervalle

Die Schmierintervalle sollten sich nach den tatsächlichen Betriebsbedingungen richten und nicht nach festen Zeitplänen:

- Standardintervalle für leichte Belastungen und saubere Umgebungen

- Kürzere Intervalle für schwere Belastungen, Stoßbelastungen, staubige oder feuchte Bedingungen

- Tragen Sie vor einer längeren Stilllegung neues Fett auf, um Korrosion zu verhindern.

4. Folgen der unzureichenden Wartung und Schmierung

Die Vernachlässigung der ordnungsgemäßen Wartung kann zu folgenden Problemen führen:

- Laufbahn-Pitting und Oberflächenabplatzungen

- Lokale Überhitzung und Materialermüdung

- Verlust der Drehgenauigkeit oder Funktionsausfall

In vielen Fällen ist die Folge der vorzeitige Austausch der Drehverbindung, was zu hohen Reparaturkosten und längeren Maschinenstillstandszeiten führt.

Fazit

Drehverbindungen sollten nicht als „wartungsfreie“ Komponenten betrachtet werden.

Ein strukturierter Wartungsplan, die richtige Auswahl des Schmierfetts und konsequente Schmierung sind unerlässlich, um einen zuverlässigen Betrieb und eine lange Lebensdauer zu gewährleisten.

Die ordnungsgemäße Wartung schützt nicht nur das Lager selbst, sondern auch die Leistung, Sicherheit und den langfristigen Wert der gesamten Maschine.