Nachrichten

Auswahl der Führungsgenauigkeit von Linearführung

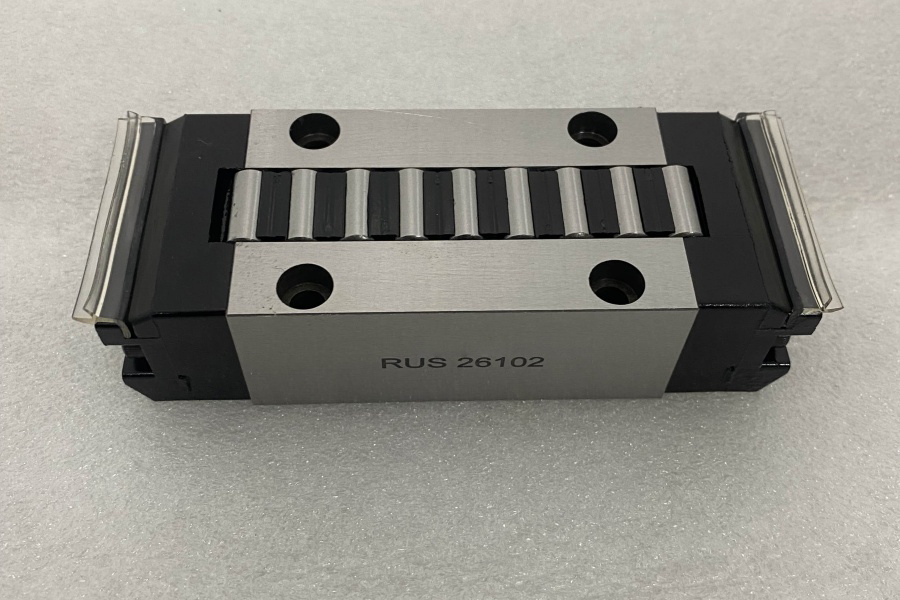

2025-12-26Die Auswahl der Führungsgenauigkeit für Linearführung muss auf der Grundlage der Bewegungsanforderungen und Anwendungsszenarien der Anlage erfolgen. Die Führungsgenauigkeitsklassen (in der Regel unterteilt in Standardklasse, Hochpräzisionsklasse usw.) hängen von der Positioniergenauigkeit, der Wiederholgenauigkeit und der Laufruhe ab. Hochpräzise Anwendungen (wie CNC-Werkzeugmaschinen und Präzisionsmessgeräte) erfordern den Einsatz hochpräziser Lager, um Geradheit und Parallelität im Mikrometerbereich zu gewährleisten. Für allgemeine Standard-Automatisierungsanlagen sind Standardgenauigkeitsstufen in der Regel ausreichend, um die Kosten zu kontrollieren.

I. Abstimmung der Anwendungsszenarien auf die Genauigkeitsanforderungen

1. Positioniergenauigkeit als primäre Überlegung

Bei der Auswahl der Führungsgenauigkeit von Linearführungen muss zunächst der zulässige Positionierfehler der Anlage geklärt werden.

- Hochpräzise Anwendungen

Bei Anwendungen, die präzise Positionssteuerung erfordern – wie Halbleiterfertigungsanlagen, Koordinatenmessgeräte (CMMs) und hochpräzise CNC-Schleifmaschinen – liegen die Anforderungen an die Positioniergenauigkeit häufig im Mikrometer- oder Submikrometerbereich. Für diese Anwendungen müssen hochpräzise oder ultrahochpräzise Linearlager verwendet werden, um sicherzustellen, dass die Geradheit, Parallelität und Fertigungstoleranzen der Wälzkörper den höchsten Standards entsprechen.

- Allgemeine Automatisierungsanwendungen

Für gewöhnliche Montage- und Verpackungsmaschinen, bei denen die Anforderungen an die Positioniergenauigkeit relativ gering sind (z. B. zehn bis hundert Mikrometer), können Standard- oder mittelpräzise Linearführungen für ein gutes Preis-Leistungs-Verhältnis ausgewählt werden.

2. Anforderungen an die Wiederholgenauigkeit der Positionierung

Die Wiederholgenauigkeit der Positionierung spiegelt die Fähigkeit der Anlage wider, konsistent zur gleichen Position zurückzukehren. Hochpräzise Linearführungen können stabilere und gleichmäßigere Rollbewegung machen, wodurch Schwankungen im Bewegungswiderstand effektiv reduziert werden und somit hohe Wiederholgenauigkeit der Positionierung gewährleistet ist.

II. Einfluss der Genauigkeitsklassen auf die Leistung

1. Gewährleistung der geometrischen Genauigkeit

Die Genauigkeitsklassen der Führung spiegeln sich hauptsächlich in der geometrischen Toleranzkontrolle der Linearführung und der dazu passenden Führungsschiene wider.

- Geradheit und Parallelität

Hochpräzise Lager haben engere Toleranzen hinsichtlich der Geradheit und Ebenheit von Laufbahnen und Gleitstücken, wodurch während des gesamten Hubs minimale seitliche oder vertikale Abweichung gewährleistet ist.

- Fertigungstoleranzen

Höhere Genauigkeitsklassen bedeuten eine strengere Kontrolle über Rundheit, Oberflächenrauheit und Maßabweichung von Wälzkörpern (z. B. Kugeln) und Laufbahnen, was zu ruhigerem Lauf und geringeren Vibrationen führt.

2. Beitrag zur Systemsteifigkeit

Hochpräzise Lager zeichnen sich in der Regel durch strengere Vorspannungskontrolle und eine verfeinerte Innenstruktur aus.

- Hohe Steifigkeit

Diese Konstruktion erhöht die Steifigkeit des Führungssystems, sodass es Verformungen durch externe Schnittkräfte oder Arbeitslasten besser widerstehen kann, was für die Aufrechterhaltung der dynamischen Genauigkeit (z. B. bei der Hochgeschwindigkeitsbearbeitung) unerlässlich ist.

III. Kostenüberlegungen und Vermeidung von Überdimensionierung

1. Nichtlineare Beziehung zwischen Genauigkeit und Kosten

Die Verbesserung der Führungsgenauigkeit erfordert längere Präzisionsbearbeitungszeiten, strengere Qualitätskontrollen und höhere Materialstandards. Infolgedessen steigen die Kosten mit jeder höheren Genauigkeitsstufe stark und nichtlinear an.

- Risiko der Überdimensionierung

Die Wahl der höchsten Genauigkeitsklasse für Anlagen mit geringen Präzisionsanforderungen erhöht die Herstellungskosten erheblich. Wenn andere Systemkomponenten (wie die Steifigkeit der Kugelumlaufspindeln oder des Maschinenrahmens) nicht mit der Lagernauigkeit mithalten können, führt die zusätzliche Investition in Präzision oft nicht zur tatsächlichen Leistungssteigerung, was Verschwendung von Ressourcen ist.

2. Anforderungen an Installation und Wartung

Hochpräzise Linearführungen stellen höhere Anforderungen an Installation und Wartung. Sie erfordern hochgenaue Montageflächen und professionelle Werkzeuge für die Ausrichtung und Kalibrierung.

- Systemanpassung

Die gewählte Führungsgenauigkeit muss mit der geometrischen Genauigkeit der Montagebasis, der Präzision der Antriebskomponenten (z. B. Kugelumlaufspindeln) und der Tragsteifigkeit des Lagersystems kompatibel sein.

IV. Fazit

Die Auswahl der Führungsgenauigkeit für Linearführungen sollte sich nach den Anforderungen an die Positionier- und Wiederholgenauigkeit der Anlage richten. Es sollte eine ausgewogene Wahl zwischen hoher Präzision und Standardpräzision getroffen werden, um unnötige Kostensteigerungen durch Überdimensionierung zu vermeiden. Aus technischer Sicht sollten die Genauigkeitsklassenangaben der Hersteller sorgfältig geprüft und Entscheidungen auf der Grundlage der tatsächlichen Betriebsbedingungen wissenschaftlich getroffen werden.