Nachrichten

QIBR: Chinas Hersteller von dreireihigen Zylinderrollen-Drehverbindungen

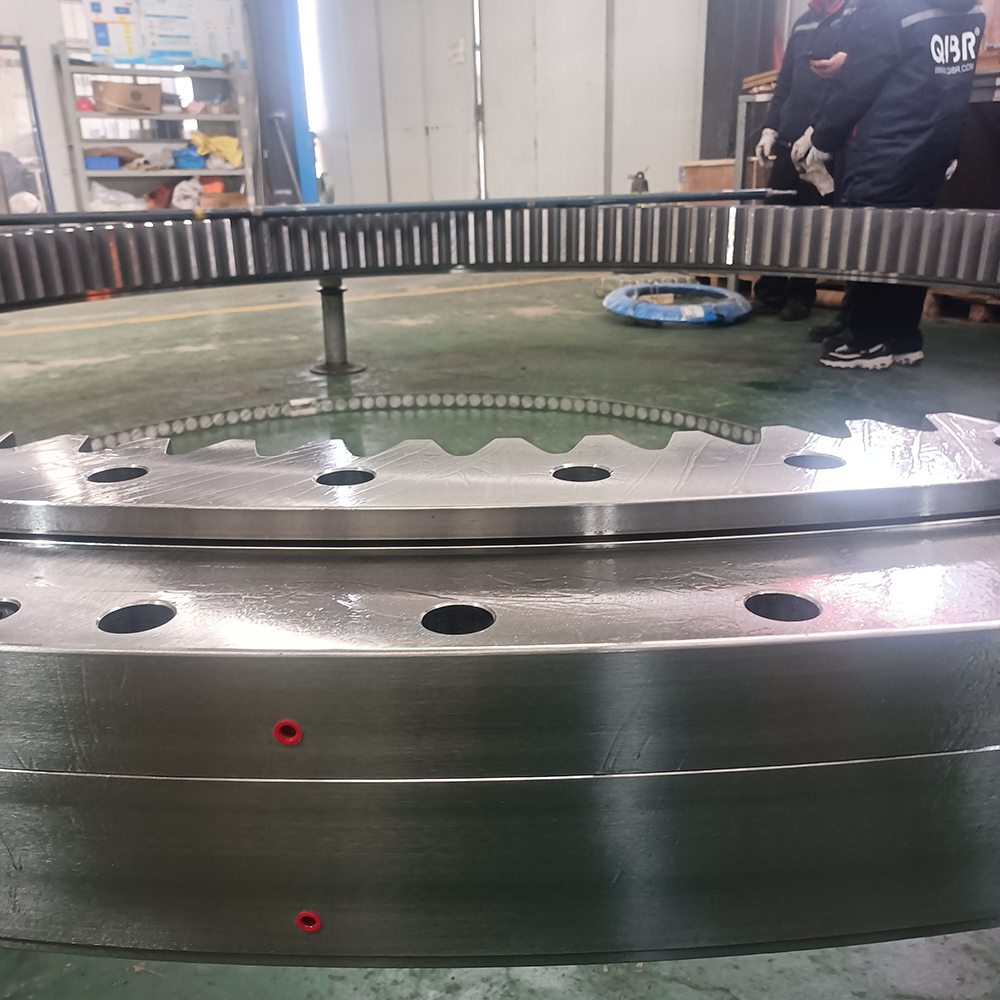

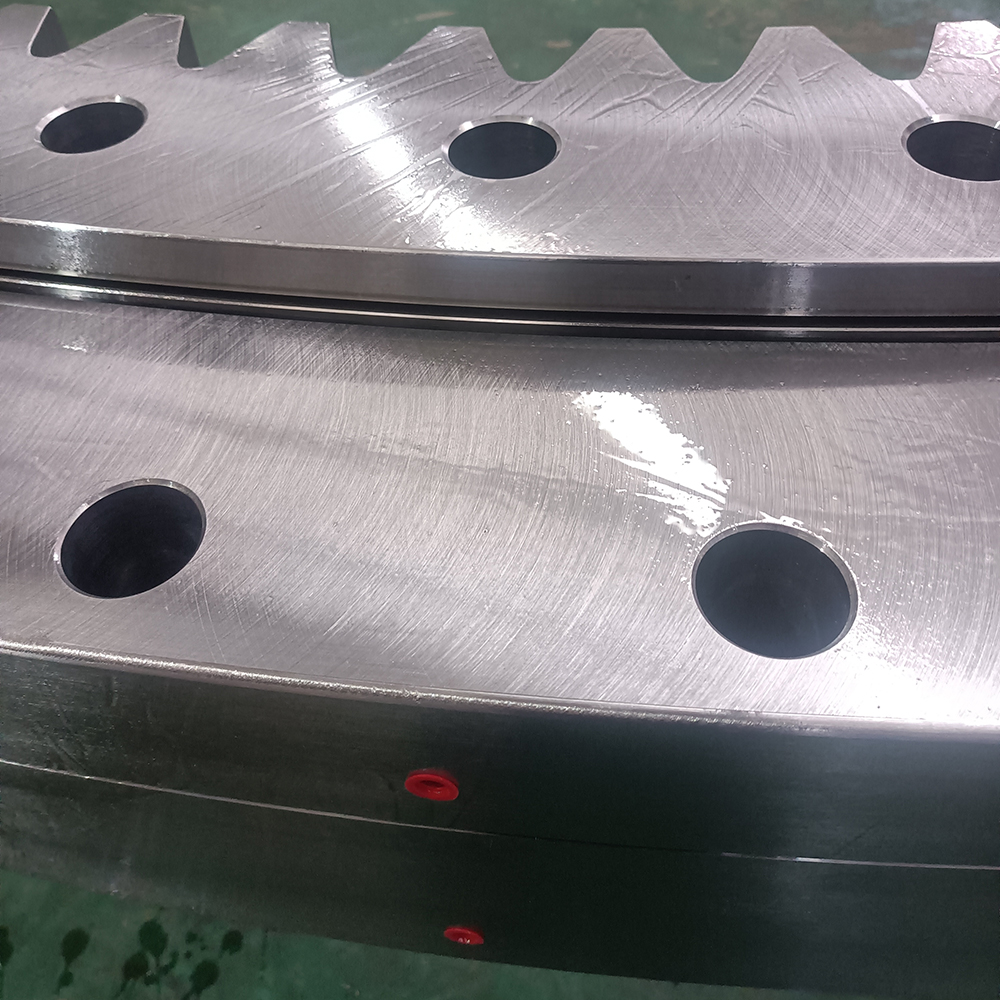

Die dreireihige Zylinderrollen-Drehverbindung (TRB) stellt die Spitze der Lagerkonstruktion dar und wird für die gleichzeitige Aufnahme extremer multidirektionaler Belastungen entwickelt. Sie besteht aus drei kritischen Komponenten: einem Außenring und zwei separaten Innenringen (erster und zweiter Innenring). Zwischen diesen Ringen sind drei separate Laufbahnen ausgebildet:

l Axiale Laufbahnen: Zwei obere Reihen dienen zur Aufnahme von axialen Belastungen (parallel zur Drehachse) und Kippmomenten.

l Radiale Laufbahn: Die dritte Reihe ist vertikal ausgerichtet und nimmt Radialkräfte (senkrecht zur Achse) auf.

Jede Laufbahn enthält Zylinderrollen, die von einem Käfig (oder Halter) begrenzt werden, der das Verkanten der Rollen verhindert und gleichmäßig die Last verteilt. Der lineare Kontakt der Rollen mit den Laufbahnen sorgt für eine außergewöhnliche Belastungsdichte, sodass TRBs Gewichte von mehreren Tonnen tragen können und dabei ihre Drehgenauigkeit beibehalten. Diese mehrreihige Trennung ist entscheidend für die Bewältigung kombinierter Belastungen, die in Anwendungen wie Tunnelbohrmaschinen (TBMs) oder Offshore-Kranen auftreten, wo axiale, radiale und Kippkräfte gleichzeitig wirken.

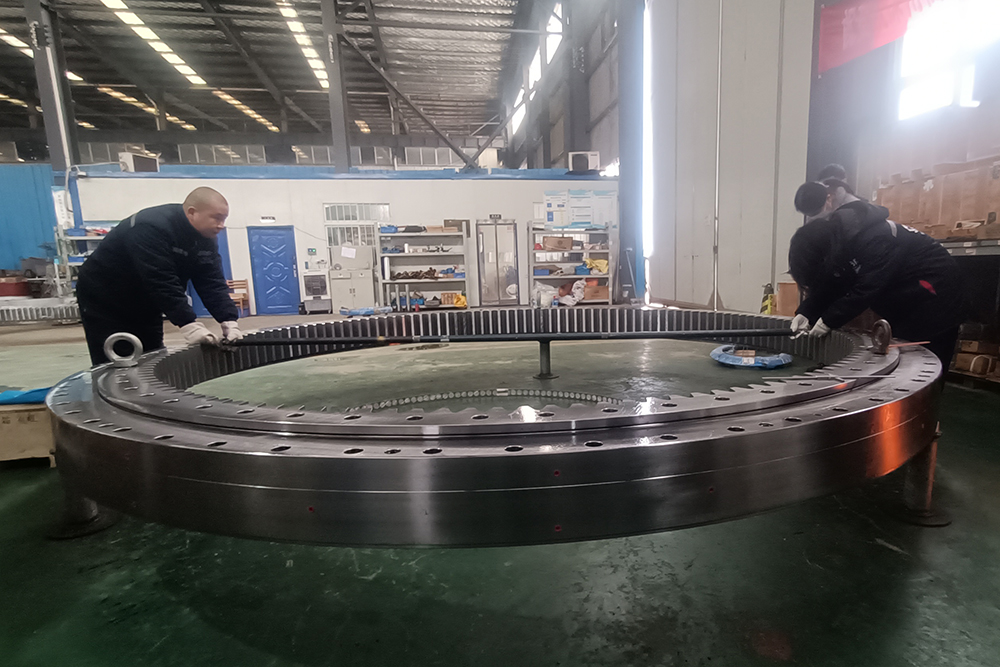

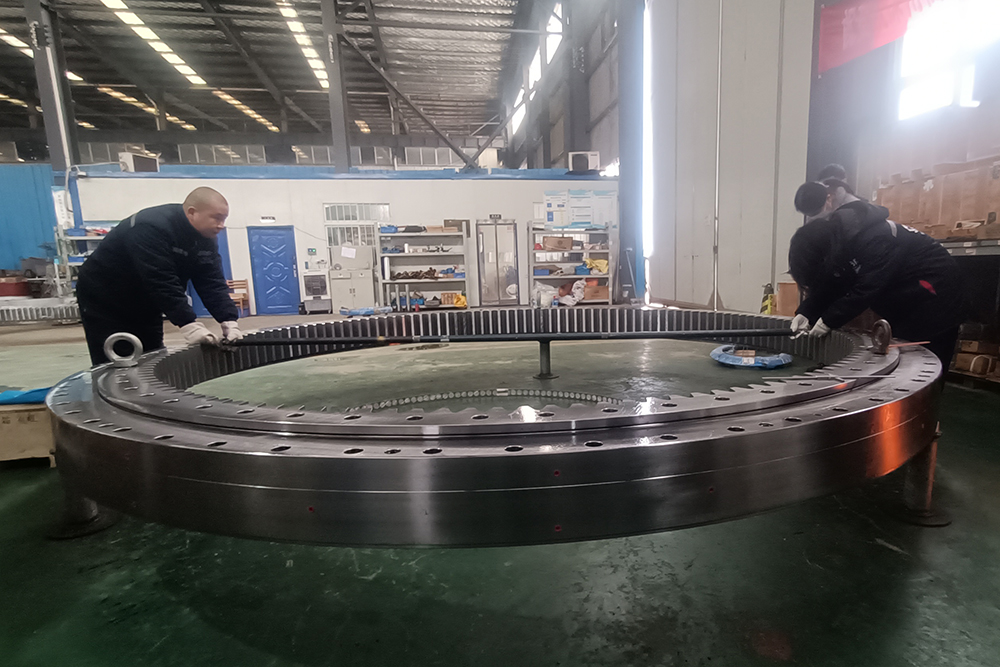

Materialauswahl und Präzisionsfertigung

Die Materialbeständigkeit bestimmt die Langlebigkeit von dreireihigen Zylinderrollen-Drehverbindungen (TRB). Die Ringe werden in der Regel aus Chromstahl mit hohem Kohlenstoffgehalt (z. B. SAE 52100) oder legierten Stählen (z. B. 42CrMo) geschmiedet und für eine hohe Ermüdungsfestigkeit auf 58–62 HRC gehärtet. Für Käfige – traditionell aus Polymer (PA66) oder Messing – erfordern anspruchsvolle Umgebungen wie TBMs fortschrittliche Lösungen:

l Hybridkäfige aus Stahl und Bronze: Käfige aus legiertem Stahl mit reibungsmindernden Einlagen aus Aluminiumbronze oder bleihaltigem Messing an den Rollenkontaktflächen. Dies reduziert die Gleitreibung um bis zu 40 % und verhindert Adhäsionsverschleiß unter schlechten Schmierbedingungen.

l Monolithische Käfigkonstruktionen: Aus einem Stück legiertem Stahl bearbeitet für strukturelle Integrität unter Stoßbelastungen.

Durch Präzisionsschleifen liegt die Oberflächengüte der Laufbahn bei ≤0,2 μm Ra, während die Durchmessertoleranzen der Rollen innerhalb von ±2 μm gehalten werden. Diese Genauigkeit minimiert Spannungskonzentrationen und verlängert die Lebensdauer selbst in abrasiven Umgebungen auf über 100.000 Betriebsstunden.

Innovative intelligente Überwachung

Ein Durchbruch in der Technologie der dreireihigen Zylinderrollen-Drehverbindungen (TRB) integriert die Zustandsüberwachung in Echtzeit direkt in die Lagerbaugruppe. Wie im Patent CN19132959 offenbart, sind Mikrosensoren in die Käfigtaschen eingebettet:

l Ultra-Miniaturkameras: Diese sind über Gewindehülsen auf Magnetbasen montiert und nehmen hochauflösende Bilder von Laufbahnen und Rollen auf.

l Onboard-Verarbeitung: Mikrocontroller analysieren das Bildmaterial auf Anomalien (z. B. Mikropitting, Eindringen von Fremdkörpern).

l Drahtlose Datenübertragung: 4G/LoRa-Module leiten Diagnosedaten an externe Systeme weiter.

Dieses System überwindet die Grenzen herkömmlicher Inspektionen, da es Demontage erleichtert und eine vorausschauende Wartung ermöglicht. So kann beispielsweise die frühzeitige Erkennung von Rissen in TRBs von Windkraftanlagen katastrophale Ausfälle verhindern und die Ausfallzeiten um 30 % reduzieren.

Industrielle Anwendungen

TRBs sind aufgrund ihrer unübertroffenen Belastungsvielfalt in der Schwerindustrie unverzichtbar:

l Tunnelbohrmaschinen: Halten einem Erddruck von >10 MPa stand, während sich die Bohrköpfe drehen. Speziell angefertigte Käfige mit Bronzeleitungen widerstehen Verschmutzungen durch Schlamm.

l Offshore-Krane: Bewältigen dynamische Belastungen durch Schiffsbewegungen und das Heben von Lasten.

l Windkraftanlagen: Tragen Gondeln mit einem Gewicht von über 400 Tonnen unter zyklischen Biegemomenten.

l Bergbau-Stapler: Drehen sich unter 5.000 Tonnen schweren Erzen mit minimalen Reibungsverlusten.

Herausforderungen und zukünftige Entwicklungen

Trotz ihrer Robustheit stehen TRBs vor Herausforderungen:

Beschränkungen wegen der Größen: Durchmesser von bis zu 15 Metern erschweren die Gleichmäßigkeit der Wärmebehandlung.

Eingebettete Elektronik: Die Autonomie der Sensorstromversorgung und die Signalintegrität unter EMI sind weiterhin aktive Forschungs- und Entwicklungsbereiche.

Schmierung: Die Nachschmierung in gekapselten Umgebungen (z. B. TBMs) ist noch ungelöst.

Zu den neuen Trends zählen Kohlefaserverbundkäfige zur Gewichtsreduzierung und KI-basierte Prognosesysteme, die Vibrations- und Schallfusion nutzen. Außerdem werden Prototypen von Hybrid-TRBs mit Magnetschwebetechnik entwickelt, um das Anlaufdrehmoment um 20 % zu reduzieren.

Schlussfolgerungen

Die dreireihige Zylinderrollen-Drehverbindung ist ein Beispiel für mechanische Genialität, die das Lastmanagement in technischen Megastrukturen revolutioniert. Ihre Entwicklung vom passiven Bauteil zum intelligenten System (durch integrierte Sensoren und langlebige Materialhybride) unterstreicht den Trend zu selbstdiagnosetüchtigen Maschinen. Angesichts der weltweiten Ausweitung von Projekten im Bereich erneuerbare Energien und Infrastruktur werden TRBs auch weiterhin eine entscheidende Rolle spielen, indem sie jahrhundertealte Wälzlagerprinzipien mit Innovationen der Industrie 4.0 verbinden. Zukünftige Weiterentwicklungen werden sich wahrscheinlich auf Nachhaltigkeit konzentrieren: Verlängerung der Nachschmierintervalle, Ermöglichung der Wiederaufarbeitung und Reduzierung von Reibungsverlusten zum weltweiten Energieverbrauch zu senken.