Nachrichten

Was sind QIBR isolierte Lager?

In der komplexen Welt rotierender Maschinen wie Elektromotoren, Generatoren, Windkraftanlagen und Kraftübertragungssystemen gibt es eine unsichtbare Gefahr, die still und leise die Zuverlässigkeit untergräbt: elektrische Streuströme. Diese Ströme, die häufig durch Frequenzumrichter (VFDs), magnetische Asymmetrien oder elektrostatische Aufladungen induziert werden, suchen sich den Weg des geringsten Widerstands – und finden ihn oft über die Lager. Die Folgen sind verheerende Lichtbögen, Lochfraß, Rillenbildung, schneller Fettabbau und katastrophale Lagerausfälle. Die spezielle Lösung: isolierte Lager. Diese technischen Komponenten wirken als gezielte elektrische Barrieren, die verhindern, dass schädliche Ströme durch das Lager selbst fließen, und so sowohl das Lager als auch die umgebenden Anlagen schützen, die Lebensdauer erheblich verlängern und die Betriebssicherheit erhöhen.

Das heimtückische Problem: Mechanismen elektrischer Schäden

Um die entscheidende Rolle von isolierten Lagern zu verstehen, muss man die zerstörerischen Prozesse kennen, die sie verhindern:

1. Elektroerosive Bearbeitung (EDM): Wenn sich über dem Ölfilm, der die Laufbahnen und Wälzkörper trennt, Spannung aufbaut, kommt es schließlich zur Entladung. Diese mikroskopisch kleinen Lichtbögen, die winzigen Blitzen ähneln, verdampfen winzige Mengen Metall und verursachen charakteristische Vertiefungen oder Rillen (waschbrettartige Muster) auf den Lagerflächen. Dies beschädigt die kritische glatte Oberfläche, beschleunigt den Verschleiß, verursacht übermäßige Geräusche und Vibrationen und führt zu vorzeitigem Ausfall.

2. Elektrolytische Korrosion: Streuströme können elektrochemische Reaktionen im Schmiermittel verursachen. Dieser Elektrolyseprozess korrodiert die Lagerstahlflächen und zersetzt chemisch das geschmierte Grundöl und die Verdickungsmittel. Der daraus resultierende Verlust der Schmiereigenschaften und die Lochfraßbildung beschleunigen den Verschleiß und das Festfressen zusätzlich.

3. Schweißspritzer und Verschmelzung: In schweren Fällen mit hohen Strömen (z. B. durch Schweißen an verbundenen Strukturen ohne ordnungsgemäße Erdung) kann durch Lichtbögen lokal so viel Wärme entstehen, dass die Wälzkörper tatsächlich mit den Laufbahnen verschweißen und es zu einem sofortigen Totalausfall kommt.

Die Lösung: isolierte Lager

Um diesen Gefahren entgegenzuwirken, bilden mehrere spezielle Lagerkonstruktionen eine hochohme Barriere innerhalb des Strompfads. Die wichtigsten Typen sind:

1. Keramische isolierte Lager:

Konzept: Verwendung nichtleitender Keramikwerkstoffe für wichtige Komponenten.

Vollständig aus Keramik: Sowohl die Wälzkörper (Kugeln oder Rollen) als auch die Innen- und Außenringe bestehen vollständig aus Hochleistungskeramik wie Siliziumnitrid (Si3N4) oder Zirkonoxid (ZrO2).

Diese bieten eine außergewöhnliche elektrische Isolierung (>10^14 Ω), hervorragende Korrosionsbeständigkeit, Beständigkeit gegen hohe Temperatur (oft über 1000 °C) und eine geringere Dichte (wodurch die Zentrifugalkräfte reduziert werden). Sie sind jedoch deutlich teurer und weniger schlagfest als Stahl.

Hybridkeramiklager: Der gängigste keramikisolierte Typ. Die hochwertigen Innen- und Außenringe aus Stahl sind in Kombination mit keramischen Wälzkörpern (fast ausschließlich Siliziumnitridkugeln). Diese Konstruktion bietet eine hervorragende elektrische Isolierung (Strom kann nicht durch die Keramikkugeln fließen), behält die hohe Festigkeit und Zähigkeit von Stahllaufbahnen bei, bietet geringere Reibung und reduzierte Betriebstemperaturen und ist für höhere Drehzahlen geeignet als Lager, die vollständig aus Stahl sind. Es handelt sich um eine hochwirksame und beliebte Lösung, insbesondere für Motoren und Spindeln.

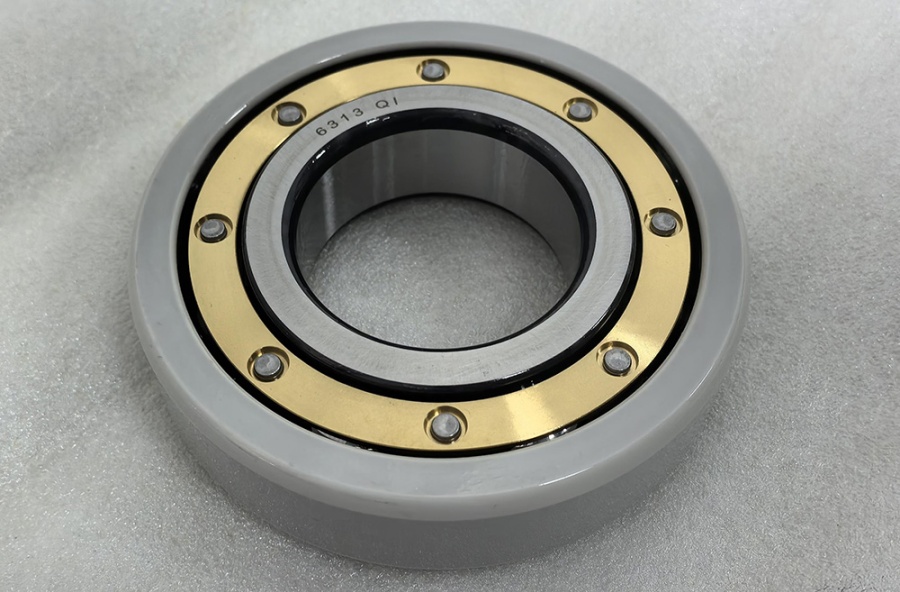

2. Beschichtete isolierte Lager:

Konzept: Auf die Oberfläche des äußeren oder inneren Stahlrings (meistens der Außenring) wird eine robuste, dielektrische Beschichtung aufgebracht.

Prozess: Die Beschichtung wird in der Regel mittels Plasmaspritzen oder Hochgeschwindigkeits-Sauerstoff-Brennstoff-Verfahren (HVOF) auf eine speziell vorbereitete Oberfläche aufgebracht. Das am häufigsten verwendete Isoliermaterial ist Aluminiumoxid (Aluminiumoxid, Al2O3), das für seine hervorragende dielektrische Festigkeit, Härte, Verschleißfestigkeit und Haftungseigenschaften bekannt ist. Die Beschichtungen sind in der Regel 100 bis 500 Mikrometer dick.

Schlüsseltechnologie – INSOCOAT (SKF): Hierbei handelt es sich um ein bewährtes, proprietäres Verfahren, bei dem Aluminiumoxid auf den Lagerring plasmaspritzen wird. Es bietet eine extrem hohe Isolationsfestigkeit (>1000 MΩ bei 1000 V DC), widersteht hohen Temperaturen und lässt sich nahtlos in Standardlager integrieren. Die Beschichtung ist äußerst widerstandsfähig gegen mechanische und thermische Belastungen, die beim Einpressen und im Betrieb auftreten.

Vorteile: Kostengünstig im Vergleich zu Lager vollständig aus Keramik, Verwendung von Standardlagergeometrien und -belastbarkeit, hervorragende Isolationsleistung, gute mechanische Eigenschaften. Weit verbreitet in Elektromotoren (insbesondere mit Frequenzumrichter), Generatoren und Traktionsmotoren.

3. Elektrisch isolierte Lagereinheiten:

Konzept: Diese vormontierten Einheiten sind zwar keine Lagertypen im eigentlichen Sinne, integrieren jedoch Standardlager mit Isolierung.

Konstruktion: Verfügen in der Regel über ein isoliertes Gehäuse (z. B. mit einer Harzschicht) oder isolierte Adapterhülsen/Einsätze zwischen dem Außenring des Lagers und der Gehäusebohrung. Alternativ kann die Isolierung auf der Wellenseite durch spezielle Hülsen unter dem Innenring angebracht werden.

Anwendung: Vereinfachte Lösung für Nachrüstungen oder Neukonstruktionen, bei denen eine Isolierung des gesamten Lagersitzes sinnvoll ist. Bietet einen ähnlichen Schutz, konzentriert sich jedoch auf die elektrische Isolierung der gesamten Lagerbaugruppe von der Maschinenstruktur.

Produktpalette und Anwendungsvielfalt

Viele Standardlager können als isolierte Lager hergestellt, um unterschiedlichen Anwendungsanforderungen gerecht zu werden:

l Elektrisch isolierte Rillenkugellager: Sie können in Motoren, Pumpen und kleinen Generatoren Radialbelastungen aufnehmen. Üblicherweise beschichtet oder hybrid.

l Elektrisch isolierte Schrägkugellager: Unverzichtbar für kombinierte Radial- und Axialbelastungen in Anwendungen mit höheren Drehzahlen wie Werkzeugmaschinenspindeln, Turboladern und Kompressorwellen. Hybridausführungen sind weit verbreitet.

l Elektrisch isolierte Zylinderrollenlager: Für hohe Radialbelastungen in Generatoren, großen Motoren, Traktionsantrieben und Getrieben. Aufgrund der Belastungsanforderungen vorwiegend beschichtete Ausführungen.

l Elektrisch isolierte Pendelrollenlager: Einsatz in schweren Industrien wie großen Ventilatoren, Brechern und Papierwalzen, wo Fluchtungsfehler und hohe Radial-/Axialbelastungen auftreten, häufig mit beschichteten Außenringen.

l Elektrisch isolierte Kegelrollenlager: Unverzichtbar für Anwendungen mit hohen kombinierten Belastungen und präziser Axialpositionierung, wie große Getriebe und Radlager in Elektrofahrzeugen/Zügen.

Allgegenwärtige Anwendungen: Wo Isolierung von entscheidender Bedeutung ist

Der Bedarf an elektrischer Isolierung ist in der modernen Industrie allgegenwärtig:

1. Elektromotoren (insbesondere VFD-angetriebene): Die Hauptanwendung. VFDs induzieren hochfrequente Gleichtaktspannungen, die Lagerströme verursachen. Praktisch alle mittleren/großen Motoren (>100 kW) und kritischen kleineren Motoren an VFDs erfordern isolierte Lager (häufig auf der Nichtantriebsseite).

2. Generatoren (alle Typen): Streuströme aufgrund magnetischer Asymmetrie oder Erdungsprobleme sind häufige Gefahren. Isolierte Lager sind in der Stromerzeugung Standard, von kleinen Notstromaggregaten bis hin zu riesigen Turbinen für den großtechnischen Einsatz.

3. Windkraftanlagen: Unterliegen komplexen elektrischen Umgebungsbedingungen (Blitzschlag, Frequenzumrichter für Pitch-/Yaw-/doppelt gespeiste Generatoren, statische Aufladung).

Isolierte Generatorlager und häufig auch Hauptwellenlager sind für die Zuverlässigkeit und die Reduzierung kostspieliger Turbinenausfallzeiten von entscheidender Bedeutung.

4. Traktionsmotoren (Schienenfahrzeuge und Elektrofahrzeuge): Hochleistungswechselrichter und regeneratives Bremsen verursachen erhebliche Risiken durch Lagerströme. Isolierte Lager sind für Elektrolokomotiven, Straßenbahnen und zunehmend auch für Elektrofahrzeuge unverzichtbar.

5. Industriemaschinen: Pumpen, Kompressoren, Ventilatoren, Förderbänder, Extruder, Werkzeugmaschinen – überall dort, wo Frequenzumrichter eingesetzt werden oder elektrostatische Aufladungen auftreten (z. B. Papiermaschinen, Druckmaschinen).

6. Kraftübertragungsanlagen: Große Getriebe in kritischen Antrieben (Bergbau, Zement, Schifffahrt).

Überzeugende Vorteile: Warum Isolierung?

Die Vorteile der Verwendung isolierter Lager sind erheblich und vielfältig:

1. Keine elektrischen Schäden: Verhindert direkt EDM-Pitting/Fluting, elektrolytische Korrosion und Verschmelzung, die Hauptursachen für vorzeitigen Lagerausfall durch Streuströme. Dies ist ihre Daseinsberechtigung.

2. Deutlich längere Lager- und Maschinenlebensdauer: Durch die Verhinderung elektrischer Verschleißerscheinungen erreichen die Lager ihr volles mechanisches Ermüdungspotenzial. Dies führt direkt zu längeren Maschinenlaufzeiten und geringeren Wartungskosten.

3. Erhöhte Zuverlässigkeit und reduzierte Ausfallzeiten: Unerwartete Lagerausfälle werden minimiert, was zu besser planbaren Wartungsintervallen und einer deutlich höheren Gesamtverfügbarkeit der Anlagen führt.

4. Überlegene Kosteneffizienz gegenüber alternativen Methoden: Isolierte Lager sind zwar teurer, aber oft wirtschaftlicher als die Isolierung der Motorwelle (durch komplexe keramikbeschichtete Hülsen) oder des Gehäuses (die spezielle Bearbeitungs- und Isoliermaterialien erfordert). Sie bieten eine direkte, integrierte und zuverlässige Lösung.

5. Gleichbleibende Leistung: Moderne isolierte Lager (insbesondere beschichtete und Hybridlager) behalten die volle mechanische Belastbarkeit und die Leistungsmerkmale ihrer Standardpendants bei. Die Isolierung beeinträchtigt die Lagerfunktion nicht.

6. Reduzierte Geräusche und Vibrationen: Die Verhinderung von Oberflächenschäden durch Lichtbogenbildung trägt zu einem reibungslosen Betrieb und geringeren Geräusch- und Vibrationspegeln bei.

7. Verlängerte Schmierstofflebensdauer: Durch die Vermeidung der elektrolytischen Zersetzung von Fett können die Schmierstoffwechselintervalle möglicherweise verlängert und der Wartungsaufwand reduziert werden.

8. Unverzichtbar für moderne Antriebe: Sie sind die zuverlässigste und praktischste Lösung für die allgegenwärtigen VFD-angetriebenen Motoren und ermöglichen die Energieeinsparungen und Prozesssteuerung von VFDs ohne Einbußen bei der Lagerlebensdauer.

Auswahl, Einbau und Pflege: Sicherstellung der optimalen Leistung

Die Auswahl und der Einbau isolierter Lager erfordern Sorgfalt:

l Auswahlkriterien: Berücksichtigen Sie Spannungspegel, Frequenz, Lagergröße/-typ, Belastungen, Drehzahlen, Temperatur und Kosten. Beschichtete Lager werden häufig aufgrund ihrer Kosten und Standardleistung bevorzugt; Hybridlager eignen sich hervorragend für Anwendungen mit hohen Drehzahlen und Temperaturen. Konsultieren Sie die Kataloge des Herstellers und den technischen Support.

l Nennspannung: Stellen Sie sicher, dass der Isolationswiderstand des ausgewählten Lagers (getestet bei Standardspannungen wie 1000 V DC) die zu erwartenden Potentialunterschiede in der Anwendung übersteigt.

l Sorgfältige Handhabung: Isolierte Lager, insbesondere beschichtete Typen, müssen ohne Abplatzen der Beschichtung oder Verunreinigung der isolierenden Oberfläche sorgfältig gehandhabt werden. Vermeiden Sie Stöße und halten Sie sie vor dem Einbau sauber und trocken.

l Ordnungsgemäße Installation: Befolgen Sie die Herstellerangaben genau.

l Für beschichtete Lager (Außenring isoliert) stellen Sie sicher, dass die Gehäusebohrung sauber, glatt und gratfrei ist. Verwenden Sie die richtigen Presswerkzeuge, um die Beschädigung der Beschichtung zu vermeiden.

l Führen Sie niemals elektrische Schweißarbeiten am Gehäuse in der Nähe des Lagers oder an verbundenen Wellen durch, ohne zuvor einen sicheren Erdungspfad unter Umgehung des Lagers herzustellen.

l Für Hybridlager gelten die üblichen Installationspraktiken.

l Erdungspfade vermeiden: Stellen Sie sicher, dass Zusatzkomponenten (Sensoren, Dichtungen, Gehäuse) nicht versehentlich einen leitfähigen Pfad um die Isolierung herum bilden. Verwenden Sie gegebenenfalls isolierte Befestigungselemente.

l Überprüfung: Einige Hersteller empfehlen, die Isolationswiderstand nach der Installation mit einem Megohmmeter (z. B. 1000 V DC) zu überprüfen, um sicherzustellen, dass keine Kurzschlüsse vorliegen.

Fazit: Ein unverzichtbarer Schutz

Isolierte Lager sind nicht nur Spezialkomponenten, sondern grundlegende technische Lösungen für die elektrischen Herausforderungen, die in der heutigen Welt der rotierenden Maschinen allgegenwärtig sind. Durch die wirksame Unterbrechung zerstörerischer Streuströme schützen sie wichtige Komponenten vor schleichenden elektrischen Schäden. Ob durch die fortschrittliche Keramik oder die robusten Aluminiumoxidbeschichtungen der INSOCOAT-Technologie – diese Lager bieten beispiellose Zuverlässigkeit und Langlebigkeit in anspruchsvollen Anwendungen wie VFD-angetriebenen Motoren, Generatoren, Windkraftanlagen und Traktionssystemen. Ihre Fähigkeit, die Lebensdauer von Anlagen zu verlängern, ungeplante Ausfallzeiten zu reduzieren und eine kostengünstige Lösung im Vergleich zu alternativen Isolationsmethoden zu bieten, macht sie zu einer unverzichtbaren Investition für jede Branche, die auf den reibungslosen und unterbrechungsfreien Betrieb elektrischer Antriebe angewiesen ist. Da sich elektrische Maschinen mit höheren Leistungsdichten und komplexeren Steuerungssystemen weiterentwickeln, wird die Rolle des isolierten Lagers als Schutz vor elektrischen Schäden immer wichtiger.