Nachrichten

Lagertypen: Ein umfassender Leitfaden

2025-04-15Lager sind wichtige Komponenten in Maschinen. Ihre Konstruktion und Funktionalität variieren erheblich je nach Anwendung, Belastungsanforderungen und Umgebungsbedingungen. In diesem Artikel werden die wichtigsten Lagertypen, ihre strukturellen Unterschiede und ihre industriellen Anwendungen anhand internationaler Normen und technischer Praktiken erläutert.

I. Grundlegende Klassifizierung von Lagern

Lager werden nach der Funktionsweise und den Kontaktmechanismen grob in Wälzlager und Gleitlager unterteilt.

A. Wälzlager

Wälzlager verwenden Wälzkörper (Kugeln, Rollen oder Nadeln), was die Reibung minimieren kann. Sie werden weiter nach ihrer Tragfähigkeit und ihrem Aufbau klassifiziert:

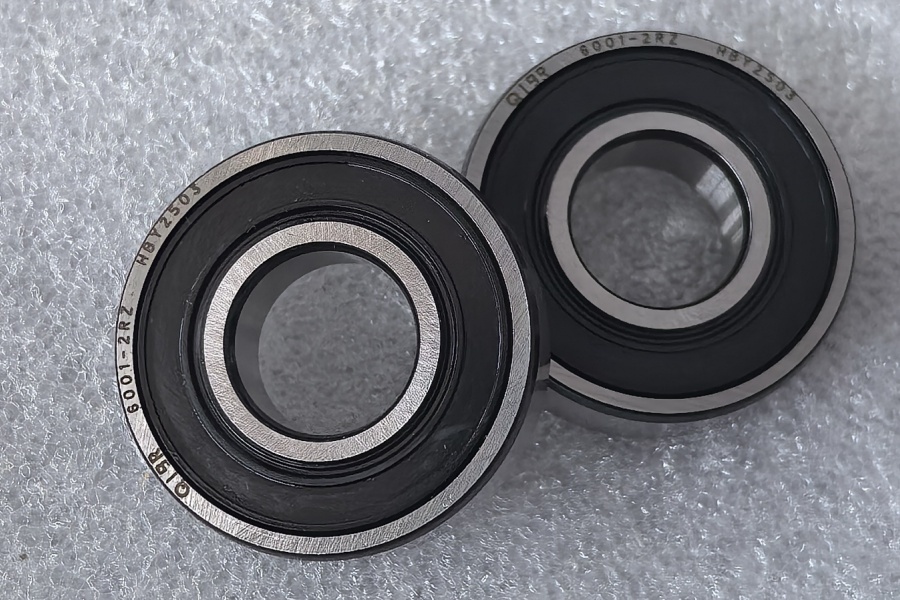

1. Rillenkugellager

- Aufbau: Eine einzelne Reihe von Kugeln, die in tiefen, durchgehenden Laufbahnen laufen.

- Tragfähigkeit: Sie nehmen in erster Linie Radialkräfte auf, können aber auch mäßigen Axialkräften standhalten.

- Anwendungen: Elektromotoren, Haushaltsgeräte und Automobilkomponenten.

2. Schrägkugellager

- Aufbau: Mit Kontaktwinkeln (z. B. 15°, 30° oder 40°) zwischen den Kugeln und den Laufbahnen.

- Tragfähigkeit: Sie können kombinierte Radial- und Axialkräfte tragen. Höhere Kontaktwinkel verbessern die Axialbelastbarkeit.

- Anwendungsbereiche: Werkzeugmaschinenspindeln, Pumpen und Robotik.

3. Zylinderrollenlager

- Aufbau: Zylinderrollen für den Linienkontakt mit den Laufbahnen.

- Tragfähigkeit: Hohe radiale Belastungen und moderate axiale Belastungen.

- Anwendungsbereiche: Getriebe, Windkraftanlagen und Schwermaschinen.

4. Kegelrollenlager

- Aufbau: Kegelrollen und Laufbahnen, die so angeordnet sind, dass sie kombinierte Belastungen aufnehmen können.

- Tragfähigkeit: Hohe radiale und axiale Belastungen in einer Richtung.

- Anwendungsbereiche: Automobilradnaben, Eisenbahnachsen und Baumaschinen.

5. Pendelrollenlager

- Aufbau: Tonnenförmige Rollen und eine sphärische Außenringlaufbahn für Selbstausrichtung.

- Tragfähigkeit: Hohe radiale Belastungen und moderate axiale Belastungen, mit Toleranz gegenüber Fluchtungsfehlern.

- Anwendungsbereiche: Bergbaumaschinen, Papierfabriken und Vibrationssiebe.

6. Axiallager

- Aufbau: Enthält Kugel- oder Rollenelemente, die senkrecht zur Welle angeordnet sind.

- Tragfähigkeit: Ausschließlich für axiale Belastungen ausgelegt.

- Untertypen:

- Axialkugellager: Für geringe bis mittlere axiale Belastungen.

- Axialrollenlager: Für hohe axiale Belastungen (z. B. Kranhaken, vertikale Pumpen).

B. Gleitlager

Gleitlager arbeiten mit Gleitkontakt zwischen den Oberflächen, häufig unter Verwendung eines Schmierfilm. Zu den wichtigsten Typen gehören:

1. Gleitlager

- Aufbau: Eine zylindrische Hülse, die eine rotierende Welle lagert.

- Anwendungen: Verbrennungsmotoren, Turbinen und Kompressoren.

2. Axialgleitlager

- Aufbau: Flache oder gerillte Oberflächen zur Aufnahme von Axialkräften.

- Anwendungen: Schiffspropellerwellen und Hydraulikpumpen.

3. Geteilte Lager

- Aufbau: Zweiteilige Konstruktion für einfache Montage und Wartung.

- Anwendungen: Große Industriemaschinen und Kurbelwellen.

4. Selbstschmierende Lager

- Aufbau: Eingebettete Schmierstoffe (z. B. Graphit oder PTFE).

- Anwendungen: Lebensmittelverarbeitungsanlagen und Luft- und Raumfahrtsysteme, in denen die Schmierung nicht möglich ist.

II. Spezielle Lagertypen

1. Nadellager

- Aufbau: Dünne, lange Rollen für kompakte Konstruktionen.

- Vorteile: Hohe radiale Belastbarkeit bei minimalem axialem Platzbedarf.

- Anwendungsbereiche: Automobilgetriebe und Planetengetriebe.

2. Magnetlager

- Aufbau: Sie nutzen elektromagnetische Kräfte, um die Welle ohne physischen Kontakt zu lagern.

- Vorteile: Reibungsfrei, hochgeschwindigkeitsfähig und wartungsfrei.

- Anwendungsbereiche: Turbomaschinen, Hochgeschwindigkeitszüge und Energiespeicher von Schwungrad.

3. Flüssigkeitsfilm-Lager

- Aufbau: Oberflächen werden mithilfe von unter Druck stehender Flüssigkeit (Öl, Wasser oder Gas) getrennt.

- Typen: Hydrodynamisch (selbst erzeugter Druck) und hydrostatisch (extern unter Druck gesetzt).

- Anwendungsbereiche: Turbinen zur Stromerzeugung und Präzisionswerkzeugmaschinen.

4. Stehlager

- Aufbau: Wälzlager in einer montierten Einheit mit einer Basis für einfache Befestigung.

- Anwendungen: Fördersysteme, Landmaschinen und HVAC-Ventilatoren.

III. Materialüberlegungen

Die Leistung von Lagern hängt stark von der Materialauswahl ab:

- Chromstahl (GCr15): Standard für die meisten Wälzlager aufgrund seiner hohen Härte und Verschleißfestigkeit.

- Edelstahl (440C/304): Bietet Korrosionsbeständigkeit für marine oder medizinische Anwendungen.

- Keramikhybride: Siliziumnitridkugeln (Si3N4) in Kombination mit Stahlringen reduzieren Reibung und Wärme in Hochgeschwindigkeitsanwendungen.

- Polymere (PTFE, Nylon): Werden in Gleitlagern für Selbstschmierung und chemische Beständigkeit verwendet.

IV. Anwendungen in verschiedenen Branchen

- Automobilindustrie: Kegelrollenlager in Radnaben, Kugellager in Lichtmaschinen.

- Luft- und Raumfahrt: Hochpräzise Schrägkugellager in Düsentriebwerken.

- Industriemaschinen: Pendelrollenlager in Brechern und Vibrationssieben.

- Erneuerbare Energien: Zylinderrollenlager in Getrieben von Windkraftanlagen.

- Unterhaltungselektronik: Miniaturkugellager in Festplatten und Drohnen.

V. Auswahl- und Wartungshinweise

1. Belastung und Drehzahl: Passen Sie den Lagertyp an die Belastungsrichtung (radial/axial) und die Drehzahl an.

2. Umgebung: Wählen Sie für korrosive oder staubige Umgebungen Lager aus Edelstahl oder abgedichtete Lager.

3. Schmierung: Regelmäßiges Schmieren verlängert die Lebensdauer von Wälzlagern, selbstschmierende Optionen eignen sich für unzugängliche Stellen.

4. Ausrichtung: Achten Sie auf eine korrekte Wellenausrichtung, um vorzeitigen Verschleiß zu vermeiden, insbesondere bei Gleitlagern.

Fazit

Von der Einfachheit von Rillenkugellagern bis hin zur Komplexität von Magnetschwebesystemen – Lager sind so konstruiert, dass sie vielfältigen mechanischen Anforderungen gerecht werden. Mit Verständnis über die Typen, Werkstoffe und Anwendungen können Ingenieure die Leistung optimieren, Ausfallzeiten reduzieren und die Lebensdauer von Maschinen verlängern. Mit der Weiterentwicklung der Industrie treiben Innovationen in der Lagertechnologie – wie Hybridkeramiken und intelligente Sensoren – die Grenzen der Effizienz und Langlebigkeit immer weiter voran.